文章信息

基于DFSS方法优化52#费托蜡的制备工艺

蒋晨光,张胜振,张翠清,郭屹,孙永伟

北京低碳清洁能源研究院,北京 102211

引用本文

蒋晨光, 张胜振, 张翠清, 等. 基于DFSS方法优化52#费托蜡的制备工艺[J]. 化工进展, 2024, 43(4): 1742-1753.

DOI:10.16085/j.issn.1000-6613.2023-0706

摘要:

以煤间接液化的加氢精制减三线油为原料,采用溶剂萃取-结晶的方法制备52#费托蜡,并通过六西格玛设计对制备工艺进行开发。利用响应曲面设计中的中心复合设计建立响应值含油量、收率、熔点与剂油比、溶剂比、结晶时间、降温速率、结晶温度之间的数学模型,深入分析了各考察因素及其间的交互作用对响应值的影响。通过优化实验结果,验证模型,得到最佳的制备工艺参数组合以及较优的操作窗口,指导100kg/h中试试验顺利进行。研究结果表明:当剂油比为5、溶剂比为2、结晶时间6min、结晶温度5℃、降温速率为5.3℃/min时,实验室小试和中试试验产品蜡的熔点在52~54℃,含油量为0.2%~0.8%(质量分数),收率均大于25%(质量分数),产品符合国标GB/T446—2010《全精炼石蜡》的要求;实验值和模型预测值较为接近,模型的拟合效果好,预测精度高,质量可靠。

国家能源集团宁夏煤业集团400万吨/年的煤间接液化技术已达到国际先进水平,但是还存在着产品技术路线窄、产品同质化的现象,而且产品分布以燃料油为主,下游产业链短,产品附加值低。费托合成产品中的重质馏分作为一种重要的中间产品,是一类重要的含蜡资源,有利于生产高端品质的蜡产品,对拓宽煤炭间接液化技术的产品路线、调整产品结构具有重要的意义和经济价值。

蜡作为一种亚甲基的聚合物,其市场需求量大,可广泛应用于皮革、造纸、相变材料等领域。目前使用的蜡主要来自于石油蜡产品,从石油原料中经传统“老三套”工艺分离而得。因此,受原油性质和含蜡原油产量降低等因素的影响,石蜡产品的性质与产量稳定性受到很大挑战。费托合成蜡产品具有很多石油蜡产品无法比拟的优点,比如蜡含量高、硫氮及芳烃含量低等特点,且费托蜡产品的理化性质不受限于最初原料煤的性质,具备生产高品质蜡的潜力。

目前石油蜡的生产过程包括蒸馏分离、脱蜡和脱油等工艺过程。脱蜡方法主要有混合溶剂(酮苯)脱蜡、冷榨脱蜡、尿素脱蜡、分子筛脱蜡、生物脱蜡、加氢异构脱蜡等;脱油过程采用发汗法、喷雾法、溶剂萃取法等,但目前国内外通常采用的是溶剂萃取法生产石油蜡。吴文广比较了酮苯二段低温脱蜡-二段脱油工艺与一段低温脱蜡-二段脱油工艺的产品质量,前者所制备产品的收率较高且含油量偏低,并筛选出了最佳的制备工艺参数;南远方详细研究了酮苯装置脱蜡工艺的影响因素,生产高品质的润滑油基础油。脱蜡脱油领域大多数文献采用的是单因素实验研究的方法,导致实验工作量大,且很难给出产品制备参数的可操作区间。本文以宁煤400万吨/年的煤炭间接液化项目副产的重质馏分油即加氢精制减三线油为原料,采用溶剂萃取-结晶的方法,通过一段低温脱蜡二段等温脱油生产52#全精炼蜡。由于52#蜡制备过程中所受影响因素较多,且每个因素需要考虑的水平也较多,本文基于六西格玛(DFSS)的方法进行52#蜡生产工艺开发,通过响应曲面设计,建立模型,优化实验结果,得到最佳的制备工艺参数以及较优的操作窗口,指导100kg/h中试试验。

1.实验部分

1.1实验方法

以国家能源集团宁煤400万吨/年的煤炭间接液化示范装置的加氢精制减三线油为原料,以北京低碳清洁能源研究院开发的无苯复合溶剂NICE1和助剂NICE2以一定比例的混合液作为萃取剂,将两者在加热搅拌条件下充分混合均匀,然后降温至设置的温度,进行结晶;结晶完成后,经过滤分离得到所需产品的湿滤饼和脱蜡油;对所得到的湿滤饼进行二段等温脱油过程,采用的是统一既定实验程序,每组样品在进行脱油时所使用的工艺参数“溶剂比”和“脱油温度”与其相应的一段低温脱蜡过程保持一致,而工艺参数“剂油比”和“脱油时间”分别为定值“2”和“30min”。其中,需要说明的是复合溶剂NICE1选自C3~C11的酯类溶剂中的一种,助剂NICE2选自C5~C10饱和烃中的一种。

1.2产品性质评价

采用石蜡熔点自动测定仪测定产品蜡的熔点,参考标准GB/T 2539—2008,其中52#蜡的熔点范围为52~54℃;采用含油量测定仪测定产品的含油量,参考标准GB/T 3554—2008,要求全精炼蜡产品的含油量小于0.8%;产品蜡收率的计算公式为式(1)。

1.3实验设计

六西格玛设计(design for six sigma,DFSS)是一种系统的、基于事实和数据的方法,在项目研发中的应用分为六个阶段:定义、测量、分析、设计、优化、验证。其中实验设计在整个项目开展过程中至关重要。在定义阶段,通过与客户交流和市场调研,识别出客户的需求(voice of customer,VOC),并转化为可测量的关键质量特性(critical-to-quality,CTQ),由此识别出本项目需要满足的CTQ,包括熔点、含油量、收率;在测量阶段,对测量工具进行衡量,测量系统分析结果显示该项目所采用的测量分析方法可靠,关于收率、熔点、含油量的测量系统可以接受;在分析阶段,通过CTQ下展分析筛选出关键因子,影响产品收率、熔点、含油量的关键因素有剂油比、溶剂比、结晶时间、结晶温度和降温速率。

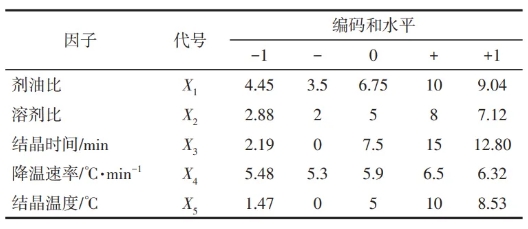

本文选择剂油比、溶剂比、结晶时间、降温速率、结晶温度作为因子,熔点、含油量、收率作为响应值,通过响应曲面设计,并利用JMP软件(无条件跳转指令,unconditional jump instruction)对实验结果进行回归分析,建立所需考察因子和响应值之间的传递函数。如表1所示,每个因素设置5个水平,包括高低轴向点(编码值+1和-1),高低立方点(编码值+和-),中心点(编码值0),重复3次中心点实验,是为检查实验的可重现性,控制模型拟合的合理性以及评估实验的纯误差,按随机顺序进行所有的实验,实验序号随机组成以减少系统误差,使用JMP软件进行实验组合并进行分析。

表1 实验因子及水平设置

利用中心复合原理,根据表1进行5因子5水平3个中心点的实验组合设计,考察各因素对萃取结晶过程的影响,进而考察对产品蜡性质的影响,分析各因素间的交互作用。

2结果与讨论

2.1回归模型建立

在5个考察因素中,剂油比和溶剂比都不是独立的参数变量,其中剂油比指的是萃取过程所用溶剂和减三线油的体积比值;溶剂比指的是萃取过程所用两种溶剂的比值,即NICE1溶剂和NICE2溶剂的体积比值;结晶温度指的是在结晶过程中体系降温至最终的温度;结晶时间指的是反应体系降温至最终温度后,在此温度停留的时间;降温速率是指从体系熔化完成所对应温度到结晶温度点的降温快慢,即降温速率=(熔化温度-结晶温度)/降温时间。通过响应曲面优化实验,DOE(design of experiments)设计矩阵及相应的实验结果如表2所示。

表2 DOE 设计矩阵及实验结果

由实验结果可知,所得产品的熔点范围为46.83~60.94℃,收率的范围为2.5%~38.96%(质量分数),含油量范围为0~3.565%(质量分数),三者实验结果取值范围均较宽;其中第13组、19组、21组皆对应于中心点实验,实验结果较为接近,由此可以说明整个实验设计取点较为均匀,且实验重复性较好。根据实验结果可知,所使用的原料加氢精制减三线油中所含的52#蜡质量分数为30%左右。利用JMP软件,采用“逐步回归法”“P值阈值”、“后退”等规则对实验结果进行拟合,建立模型,自动剔除P值小于0.05的参数项。

响应值收率、熔点、含油量分别记为Y收率、Y熔点、Y含油量,考察因素剂油比、溶剂比、结晶时间、降温速率、结晶温度分别记为X1,X2,X3,X4,X5,则关于响应值和关键因素之间的拟合方程可以简化为式(2)~式(4)。

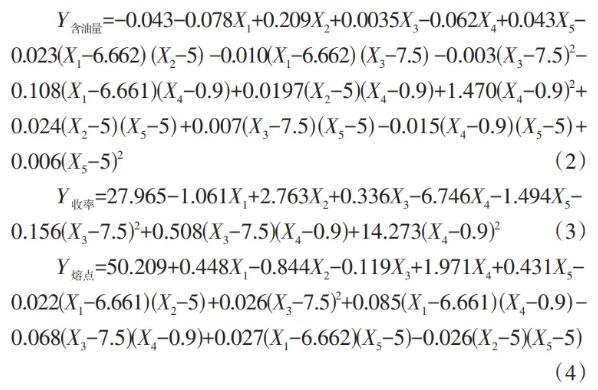

2.2模型方差分析

利用JMP软件对实验结果进行拟合,通过“含油量”“收率”“熔点”回归模型的方差分析,检验模型的充分性和显著性;通过相关系数R2、校正相关系数R2Adj、P值、残差正态性检验、F值等各项指标对各参数项进行方差分析。其中,P值大小可以描述一件事情发生的概率,统计学中认为P值小于0.05,即认为该参数项具有显著性;模型的拟合优度检验值R2=1-残差/总方差,能够反映回归方程中的残差占总方差的分数,R2越高,说明模型的显著性可以被设计所接受,模型不具备“欠拟合”的问题;R2与R2Adj越接近,可以认为模型包含了正确的项,模型拟合度高且具备合理性;残差代表的是预测值和实测值的差值,通过残差分析可以考察模型的适应性以及假定的合理性,残差分布的拟合优度检验值W>0.05,说明残差服从正态分布,拟合效果不依赖于某些特定的值,模型真实可靠;模型检验统计量F值表示回归模型的方差与残差的比值,其值越大,代表残差越小,对应参数项对模型影响越显著。

(1)熔点回归模型的方差分析

表3为熔点回归模型的方差分析结果。由表3可知,关于产品熔点回归模型的P值<0.0001,明显小于0.05,说明模型显著,所建回归模型适用于产品蜡熔点的分析;模型失拟项的P值为0.6992>0.05,说明由于纯误差造成的失拟项不显著,模型的预测精度高;由各参数项的P值和相应的统计量F值判断考察各个因素对产品蜡熔点影响的显著性,考察的5个因素剂油比、溶剂比、结晶时间、降温速率、结晶温度对熔点的影响均显著,且溶剂比>结晶温度>剂油比>降温速率>结晶时间;二阶交互作用对产品熔点的影响程度,结晶时间的平方效应>剂油比和结晶温度的交互作用>溶剂比和结晶温度的交互作用>结晶时间和降温速率的交互作用;拟合模型的相关系数R2和校正决定系数R2Adj比较接近,且均接近于1,两者差值0.001697,说明模型质量高,拟合度高;残差的拟合优度检验值W=0.1803,大于0.05,说明残差服从正态分布,关于“熔点”的回归模型真实可靠。

表3 熔点回归模型的方差分析

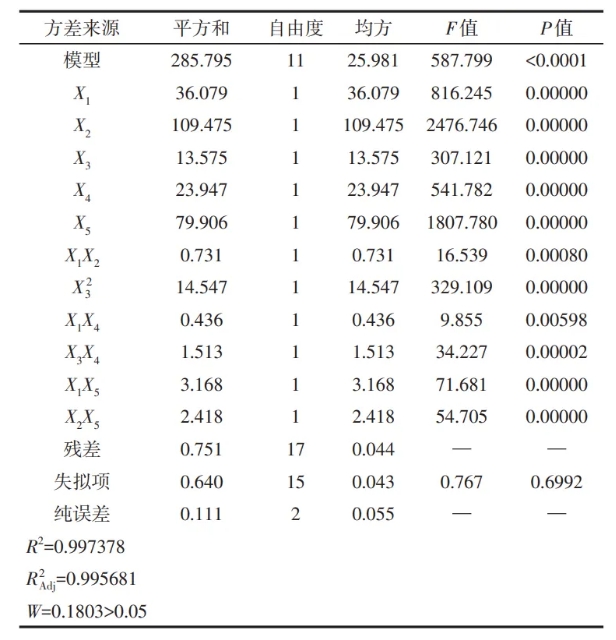

(2)含油量模型的方差分析

表4为含油量模型的方差分析结果。由表4可知,关于产品含油量模型的P值<0.0001,明显小于0.05,说明模型显著,所建回归模型适用于产品蜡含油量分析;模型失拟项P值为0.5758>0.05,说明回归模型的拟合程度高,失拟项相对于绝对误差不显著;由模型一阶参数项、二阶交互项的P值可以判断主效应、交互效应对产品蜡含油量影响的显著性,结合统计量F值判断影响的显著程度。溶剂比对产品蜡的含油量影响比较大,一次参数项结晶时间的P值为0.22518>0.05,F值为1.6215,较小,说明结晶时间对产品含油量影响不显著,但同时由P值得出,结晶时间的平方效应对含油量有显著影响。结合F值判断,含油量受考察因素的二阶交互作用影响显著,溶剂比和结晶温度的交互作用>结晶时间和结晶温度的交互作用>剂油比和结晶时间的交互作用;模型的相关系数R2和校正决定系数R2Adj值非常接近,且接近于1,说明回归模型具有较好的预测精度和合理性;残差的拟合优度检验值W=0.4765大于0.05,说明残差服从正态分布,关于“含油量”的回归模型真实可靠。

表4 含油量模型的方差分析

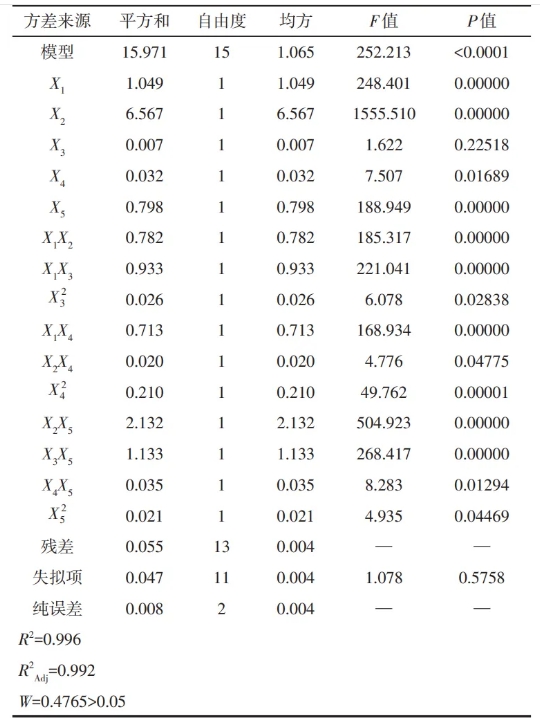

(3)收率模型的方差分析

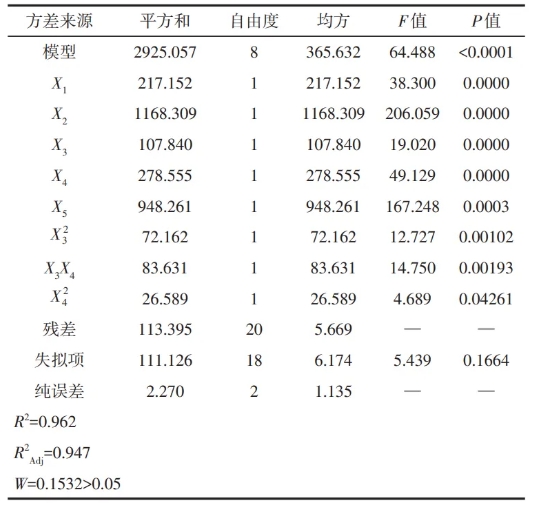

表5为收率模型的方差分析结果。由表5可知,关于收率模型的c<0.0001,明显小于0.05,说明模型显著,所建回归模型适用于产品蜡收率分析;失拟项可以用来判断模型是否可接受检验,实验结果是否具有统计学意义,失拟项P值为0.1664>0.05,说明模型拟合程度较高,预测值和实际值较为接近,置信水平为95%以内;由各参数项的P值可以判断主效应和交互效应对收率影响的显著性,而统计量F值越大表示该参数项对目标函数的影响越显著,由此可以判定溶剂比、结晶温度、降温速率、剂油比、结晶时间对产品收率的影响均显著,且溶剂比>结晶温度>降温速率>剂油比>结晶时间;同时,结晶时间的平方以及降温速率的平方效应、结晶时间和降温速率的交互作用对产品收率的影响具有显著性;模型的相关系数R2=0.96268,校正决定系数R2Adj=0.947,二者相近且接近于1,说明模型的分辨能力以及拟合度较高;残差的拟合优度检验值W=0.1532大于0.05,说明残差服从正态分布,拟合模型真实可靠,拟合效果与实验进行的先后顺序无关。

表5 收率模型的方差分析

通过对收率、熔点、含油量回归模型的方差分析,可知三者模型的P值均小于0.05,说明模型显著;R2和R2Adj比较接近,且均接近于1,说明拟合结果较好;三者模型的残差均服从正态分布,关于残差的拟合优度检验值W均大于0.05,说明了模型假设的合理性。由此可以说明关于“收率”“含油量”“熔点”的拟合模型具有合理性,预测精度高,质量可靠。

2.3回归模型的响应曲面分析

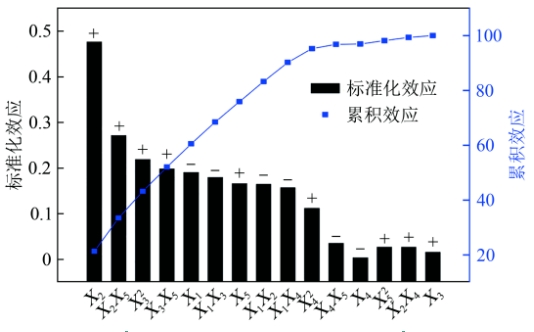

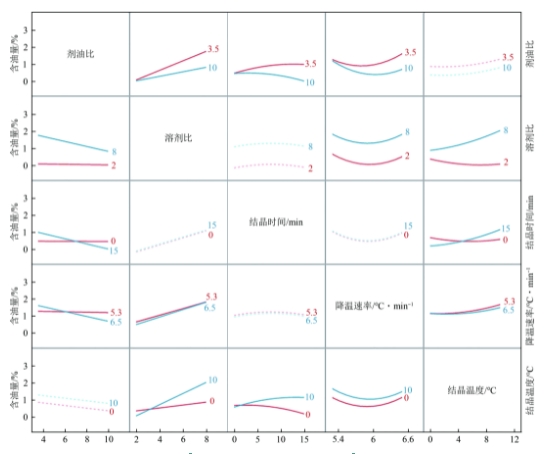

通过对回归模型的方差分析可知,各考察因素对收率、含油量、熔点的影响不是简单的线性关系,总体都呈现曲面关系。通过因子交互作用图、曲面图、帕累托图(Pareto chart)分析各考察因素以及因素间的交互作用对响应值的影响,进一步分析52#蜡萃取-结晶机理。曲面图描述的是当其他三个因子处于中心水平时,另外两个因素如何影响响应值变化;因子交互作用图描述的是当一个因子处于低水平或高水平时,另外一个因子从低水平到高水平变化所引起的响应值如何变化;其中,虚线为相互平行的线,表示两者无交互作用,实线表示二者有交互作用。帕累托图可以描述独立变量及它们之间的标准化效应,图中的柱长表示每个参数项对响应的标准化效应,包括一次项、二次项和它们的交叉项;其中,每个柱状图上端的正负号代表相应参数估计值的正负,标准化效应越大代表该参数项影响越显著。

(1)熔点模型的响应曲面分析

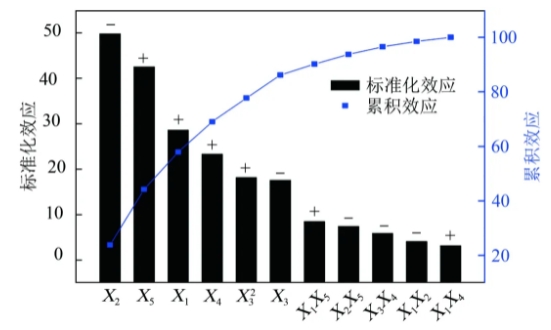

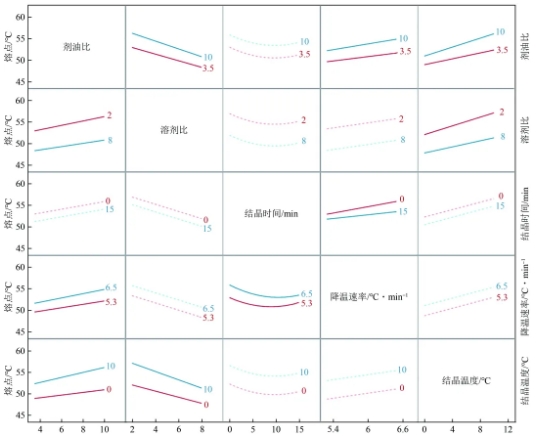

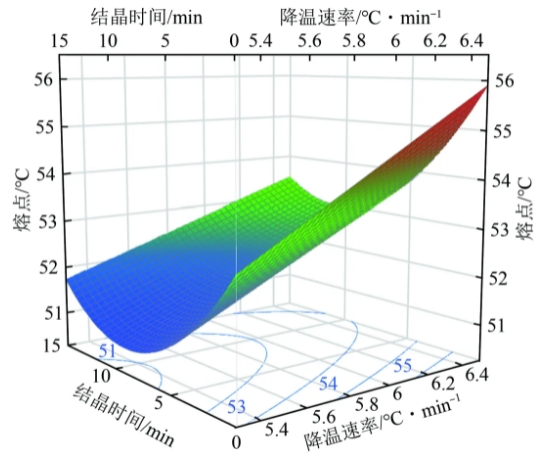

由图1可知,产品蜡熔点受体系溶剂比的影响最大,其次是结晶温度。其中,考察因素一次项所占比例为77.44%,平方项所占比例为8.69%,交叉项所占比例为13.87%,因此拟合模型具有一定的线性关系,但同时具有曲面关系。由因子交互作用图2可知,当溶剂比或结晶时间或降温速率或结晶温度处于低水平或高水平时,随着剂油比增加,产品的熔点增加;产品蜡的熔点由其自身的馏分组成决定,结晶过程加入的溶剂可以降低蜡液的黏度,有利于蜡晶的扩散,但加入溶剂过多也会增加蜡晶的扩散距离,不利于晶体的生长,因此只有部分分子量大的烷烃析出,故剂油比增加,导致产品的熔点增加。当剂油比或结晶时间或降温速率或结晶温度处于低水平或高水平时,随着溶剂比增加,产品的熔点下降;这是因为溶剂比增加,意味着溶解油能力强的溶剂量少,更多的分子量较低的烃类物质存在于蜡晶表面或包裹在蜡晶内部,降低结晶产品的熔点。由帕累托图1可知,结晶温度对熔点的影响比较显著,因子交互作用图中也呈现出随着结晶温度升高,产品熔点增加。这是因为在降温过程中,溶解度相对较小的高熔点的长链烷烃会不断析出,随着温度的降低,低熔点的短链烃类也会析出,故结晶温度的降低会引起产品的熔点降低,相反结晶温度高,引起产品熔点增加。另外,由曲面图3可知,降温速率和结晶时间之间存在交互作用,对熔点影响显著,当降温速率比较快、结晶时间比较短时,产品的熔点比较高。

图1 各考察因素及其间的标准化效应对Y熔点的影响

图2Y熔点的因子交互作用图

图3Y熔点=f(X3, X4)的响应曲面图

(2)含油量模型的响应曲面分析

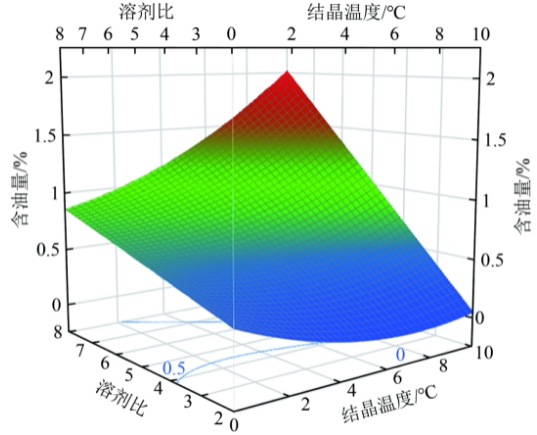

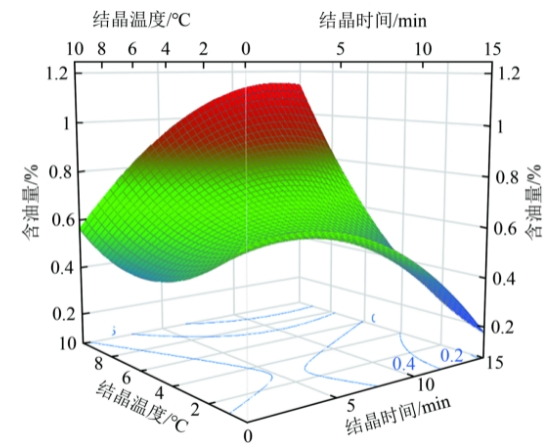

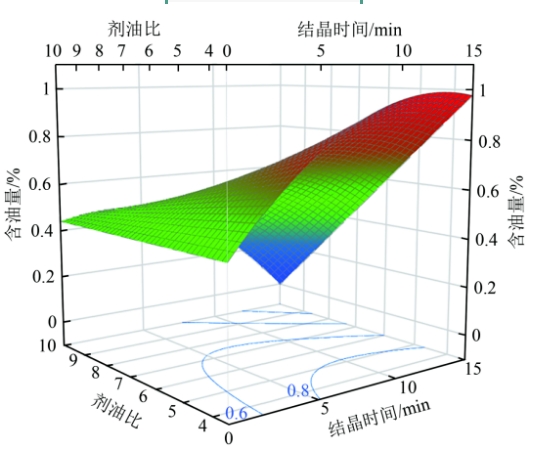

由图4可知,溶剂比对产品蜡含油量的影响最大;各考察因素一次项所占比例为37.98%,平方项所占比例为15.95%,交叉项所占比例为46.07%;由此可以说明,体系的溶剂比及所考察因素的交互作用对含油量具有显著性,拟合模型显示出曲面关系,如图5~图7所示。产品蜡中的油主要由异构烃及一些熔点较低的正构烃组成,溶剂萃取结晶过程,利用相似相溶的原理,NICE2溶剂比NICE1溶剂对异构烃和分子量较低的正构烃类的溶解性较好,故溶剂比增加,产品的含油量增加;由因子交互作用图8可知,当结晶温度一定时,产品的含油量随着溶剂比的增加也呈现增加的趋势。结晶时间增加,可能会导致分子量较低的烃类物质扩散附着在晶体的表面,产品的含油量增加;但结晶温度升高,溶剂对蜡的溶解度增加,会导致只有部分高熔点的、分子量较大的长链烷烃析出,形成产品的熔点高,含油量低,故结晶时间和结晶温度的交互作用对产品含油量的影响显著,呈现曲面关系,如图7所示。由帕累托图4可知,剂油比与产品的含油量呈现负相关的关系,剂油比增加,不仅对原料中蜡的溶解量增加,对油的溶解量也增加,故导致产品的含油量下降;同时,剂油比和结晶时间之间的交互作用对含油量影响显著,如图8所示。

图4 各考察因素及其间的标准化效应对Y含油量的影响

图5Y含油量=f(X2, X5)的响应曲面图

图6Y含油量=f(X3, X5)的响应曲面图

图7Y含油量=f(X1, X3)的响应曲面图

图8Y含油量的因子交互作用图

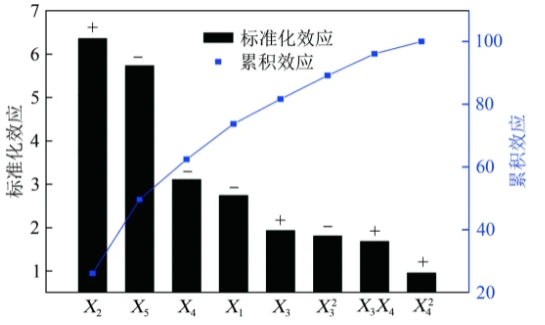

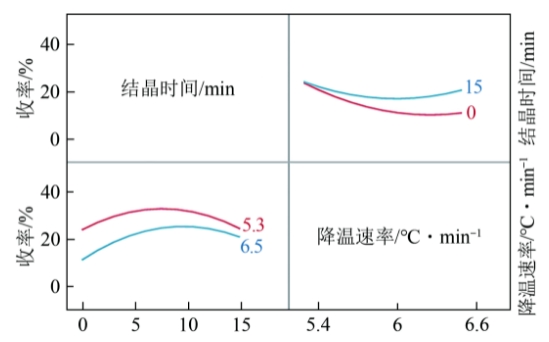

(3)收率模型的响应曲面分析

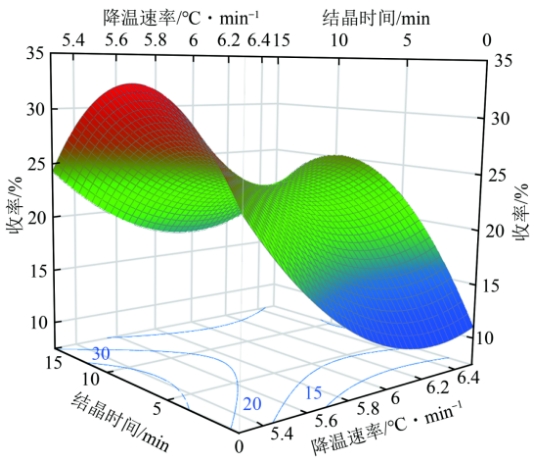

由图9可知,溶剂比对产品蜡收率的影响最显著,其次是结晶温度;其中,溶剂比、结晶温度、降温速率、剂油比、结晶时间的一次项占比为81.68%,平方项所占比例为11.38%,交叉项所占比例为6.94%;拟合模型主要呈现出一次关系,总体仍呈曲面关系。对于混合溶剂,当溶剂比大时,溶剂溶解油的能力不强,导致油相溶解不充分,使得溶剂中的油处于过饱和状态,不断析出,故产品蜡的收率增加。结晶温度较高时,溶剂对蜡和油的溶解能力增强,蜡液体系不易达到过饱和状态,不利于晶体析出,降低产品熔点。当结晶时间一定时,随着降温速率的增加,产品的收率呈现先下降后升高的趋势;当降温速率一定时,随着结晶时间的增加,收率呈现先增加后下降的趋势,二者之间存在交互作用,如图10所示。降温速率快,会造成晶核数目多,但形成的晶体来不及长大且有可能被溶解掉,造成产品的收率低;但降温速率过快,使得体系中晶核数目多且“晶核”浓度大,虽形成产品的晶粒小,但收率增加。结晶时间增加能够使体系结晶完全,晶粒得到充分生长,产品收率增加;结晶时间过长,此时形成的晶粒有可能会因为长时间的机械搅拌而破损,故呈现出产品收率下降的趋势,如图11所示。

图9 各考察因素及其间的标准化效应对Y收率的影响

图10Y收率的因子交互作用图

图11Y收率=f(X3, X4)的响应曲面图

2.4结晶机理分析

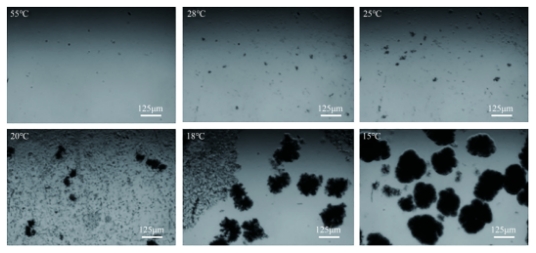

通过对标准化效应的帕累托图、因子交互作用图以及响应曲面图分析可知,产品的熔点和收率均受考察因素一次项影响比较显著,含油量受溶剂比影响比较显著,其次是考察因素交互作用的影响。如图12所示,利用2D Vision Probe在线成像系统捕捉结晶体系中不同结晶温度下的照片。在降温结晶过程中,蜡逐渐从溶剂中结晶出来,形成细小的结晶核,并逐渐长大形成雪花状透明晶体,然后晶体间逐渐团聚在一起形成大的聚合颗粒状并最终连接成片。

图12 加氢精制减三线油在复配溶剂中的结晶过程

溶剂主要起稀释和选择性溶解作用,维持整个结晶过程在较低黏度下进行,它不仅溶解蜡原料中的油,对费托蜡组分也有一定的溶解能力,而组合溶剂的溶解度受限于溶剂的组成比例。在降温的过程中,蜡在溶液中的溶解度降低,当蜡液达到过饱和状态时,会有蜡晶析出,溶剂的用量、溶剂比和结晶温度均会影响体系的过饱和度,从而影响产品的收率和熔点。溶剂用量太大,增加对蜡的溶解量,降低脱油蜡的收率;溶剂用量较少时,蜡液的黏度比较大,不利于蜡分子的扩散,在结晶过程中蜡晶粒容易形成网状结构,使得分子量较小的异构烃和正构烃物质更容易存在于蜡晶粒表面或者蜡晶网的表面,导致产品的含油量升高。同时,由安德列夫公式可知,降温速率对蜡在溶液中的过饱和度也有影响,会影响晶粒的扩散速度,对产品的收率影响显著。在52#蜡制备工艺过程中,确定溶剂种类后,剂油比、溶剂比、降温速率、结晶时间、结晶温度对产品的熔点、含油量和收率均有影响。

2.5多目标优化

全精炼蜡的性能指标要求产品的熔点范围为52~54℃,含油量范围为0.2%~0.8%(质量分数),含油量太高不利于石蜡制品的储存,含油量太低不利于改善石蜡制品的光泽,影响产品在铸模领域的应用。根据整个工艺路线的经济性考虑,期望产品的收率不低于15%(质量分数),由此界定3个响应值的上下限和目标值,通过设置意愿,最大化意愿之后,得出最佳的制备工艺参数。其中,产品的熔点、含油量对产品质量的影响比较大,收率决定产品的产量进而影响经济性,因此设置熔点和含油量的重要性为3,高于收率的重要性1。通过预测刻画器,最大化意愿之后,得出最佳的制备工艺参数油比为4.8,溶剂比为2.0,结晶时间5.7min,结晶温度4.6℃,降温速率为5.3℃/min,结合实际的操作状况本项目选择剂油比为5、溶剂比为2、结晶时间6min、结晶温度5℃、降温速率5.3℃/min为最佳制备工艺参数。

基于此最佳制备工艺参数组合进行5000次的蒙特卡洛模拟,计算分析模型的过程能力指数Cpk。其中,熔点的Cpk为3.524,含油量的Cpk为3.379,收率的Cpk为8.799,均大于国内的基本要求1.33,说明模型过程能力强,模型质量可靠。

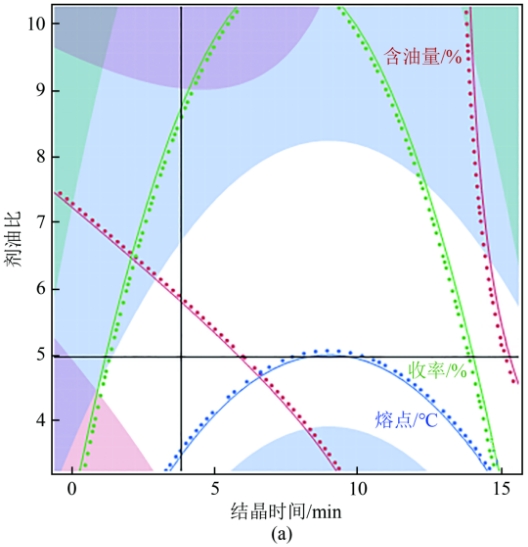

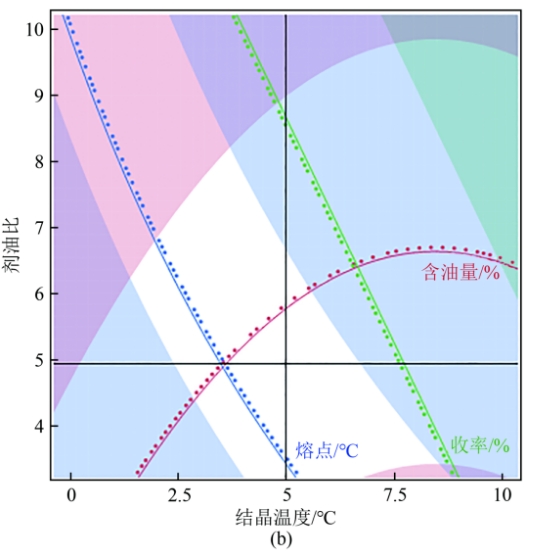

如图13所示,以日常操作中较为容易控制的结晶时间、剂油比为变量,其他因素包括溶剂比为2、降温速率为5.3℃/min、结晶温度为5℃,均为固定水平,白色区域为结晶时间和剂油比的可操作区间;同样,当溶剂比为2、结晶时间为6min、降温速率为5.3℃/min时,以结晶温度、剂油比为操作变量,白色区域为二者的可操作区间。由此可以说明,在满足产品性能指标前提下,考察因素的可操作范围广,操作窗口宽。

2.6模型验证

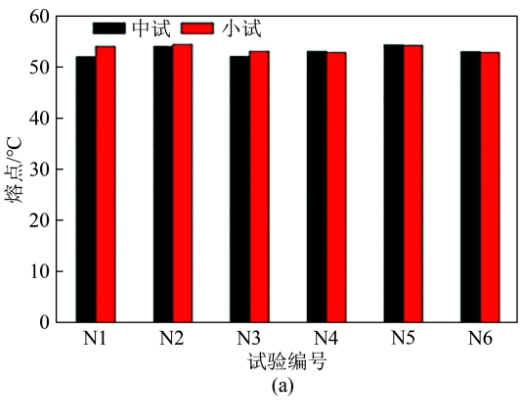

基于优选的最佳制备工艺参数,在实验室进行重复验证试验6组(N1,N2,N3,N4,N5,N6),且产品的含油量、熔点、收率均落在了预测区间内,计算出来关于收率的过程性能指数Ppk为2.468,熔点的Ppk为1.907,含油量的Ppk为2.412,均大于1.33,进一步说明了模型的过程能力强,质量可靠,预测精度高。在优化出最佳的制备工艺参数和较优的操作区间基础上,顺利地指导了中试试验的进行。

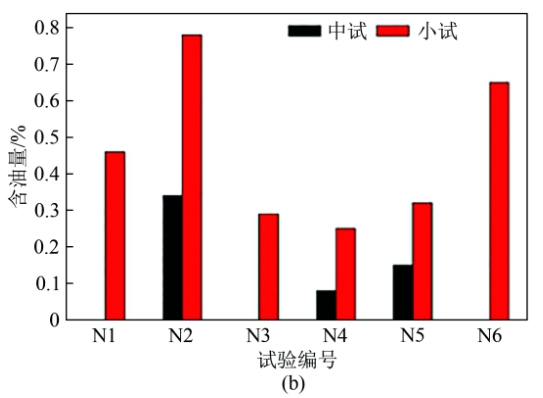

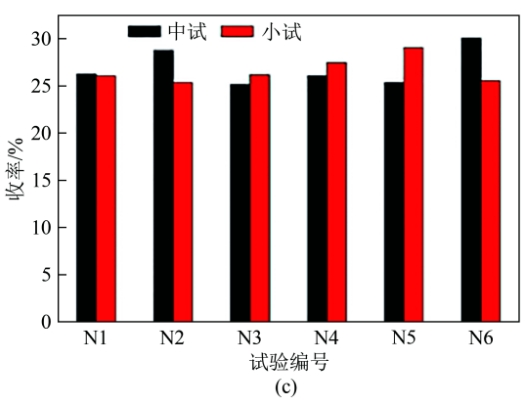

图14为实验室小试和中试试验(100kg/h)效果对比。小试制备所得产品的含油量稍高于中试产品,这可能主要是因为在中试试验过程中,过滤分离时体系的真空度低于小试试验,使得滤饼的晶粒间相对蓬松,在溶剂冲洗的过程中,能够较好地带走蜡晶粒表面的油分,因此中试产品的含油量低于小试产品的含油量。但产品含油量均小于0.8%(质量分数),都满足全精炼蜡的要求,说明模型拟合效果好,质量可靠。

图14 实验室小试与中试试验结果对比

(操作条件:剂油比5,溶剂比为2,结晶时间6min,结晶温度5℃,降温速率为5.3℃/min)

3结论

(1)通过DFSS方法系统地研究了剂油比、溶剂比、结晶时间、降温速率以及结晶温度等关键因素对产品的收率、熔点和含油量的影响,建立考察因素和响应值熔点、含油量、收率之间的模型,通过方差分析、过程能力分析发现3个回归模型拟合度高,质量可靠,过程能力强。

(2)根据帕累托图、因子交互作用图、响应曲面图分析可知,溶剂比对产品的熔点、含油量、收率的影响均比较显著,其次是结晶温度对熔点和收率的影响显著;产品的熔点和收率均受考察因素一次项影响比较显著,含油量受溶剂比影响比较显著,其次是考察因素交互作用的影响显著,即溶剂比与结晶温度交互作用>结晶时间与结晶温度交互作用>剂油比与溶剂比交互作用>剂油比与降温速率交互作用。

(3)当操作条件剂油比为5、溶剂比为2、结晶时间6min、结晶温度5℃、降温速率为5.3℃/min时,小试和中试试验制备出来的产品均符合全精炼蜡的要求,熔点在52~54℃,含油量为0.2%~0.8%(质量分数),收率均大于25%(质量分数)。经试验验证,试验值均落在对应预测区间内,模型预测精度高,质量可靠。

作者简介

第一作者:蒋晨光,博士,从事煤炭综合利用技术研究。

通信作者:张胜振,博士,从事煤炭综合利用技术研究。

扫描二维码入群开启免费TRIZ学习之旅

扫二维码关注我们

作者简介:孙永伟,博士,注册六西格玛设计(DFSS)黑带大师,TRIZ五级大师,研发方法理论体系的提出者,对外经济贸易大学国际商学院实践教授,天津大学创新创业导师,TRIZ理论的畅销书《TRIZ打开创新之门的金钥匙I》和《TRIZ打开创新之门的金钥匙II》两本书的作者,目前已经获得授权的发明专利30余项。曾任GE(通用电气)全球研发中心工程师、GE能源集团黑带、GE油气集团项目经理等职。孙博士曾获得中国质量技术领域的全国质量技术奖。经他签发不同类别研发方法论认证证书的专家达5000多人,其中多位已经成为企业研发方法论推进负责人。20多年来,他一直在企业和研究机构的研发第一线,具有丰富的企业内部推进六西格玛和TRIZ等先进研发方法论的经验以及运用这些方法论解决实际问题的能力,曾多次受邀到德国、波兰等欧洲国家及韩国、马来西亚、印度等亚洲各国介绍方法论的推进经验。

邮箱:ywsun@yeah.net或sunyongwei@irdmi.org。

RDMI®(国际研发方法协会,The International Research and Development Methodologies Institute)致力于将全球领先企业在研发项目中起到关键作用的方法论进行研究、提炼、融合,并加以推广,以提升工程师的研发能力,从而提高企业的研发水平,助力企业开发出高质量的产品。RDMI®关注的研发方法论对应于解决企业研发过程中遇到的不同层面的问题,从战略层面到执行层面,从各个方面提高企业的研发水平。RDMI®关注的方法论包括但不限于NPI/IPD、DFSS(六西格玛设计)、专利战略、TRIZ(发明问题解决理论)、FMEA(潜在失效模式及后果分析)、DoE(试验设计)、创新降本等。目前,RDMI®已在广州、武汉、苏州、哈尔滨、成都、上海、香港等地设立了中心。

如果您也对研发方法论感兴趣,欢迎您长按二维码关注本公众账号。为了更加有效的交流,我们建立了研发方法群(QQ群号:1141059571)用于交流、讨论研发方法论,欢迎您的加入。联系邮箱:rdmi@rdmi.cn,电话:4000-885585。